La profondità del trattamento termico può essere ora misurata velocemente e con precisione, in meno di un minuto, evitando il taglio del campione e la sua preparazione.

La misura della profondità del trattamento termico ha un ruolo importante in moltissime applicazioni, dal settore automobilistico a quello aerospaziale, da quello delle macchine utensili al settore militare, solo per menzionarne alcuni.

La misurazione è però limitata dal metodo attualmente in uso, dato che gli strumenti fino a oggi utilizzati richiedono parecchio dispendio di tempo per i processi di sezionamento, inglobatura e lucidatura del campione prima della per prova sequenziale di microdurezza, che rileva la profondità del trattamento termico del campione.

Il tempo impiegato per l’esecuzione completa della prova è quantificabile in ore.

HTD elimina di fatto questi limiti, costituendo una considerevole novità nella misura della profondità del trattamento termico.

HTD utilizza un approccio di tipo Rockwell con test di acquisizione continui per determinare la profondità del trattamento termico e fornire i risultati della durezza efficace in meno di un minuto.

HTD elimina i procedimenti di sezionamento, inglobatura, lucidatura e cucitura, operando sul campione integro consentendone l'utilizzo e conseguentemente rendere possibile il controllo sull'intero lotto di produzione.

HTD esegue test a pieno carico applicando forze fino a 4000 kg.

I benefici dell’acquisizione continua dei valori di carico e durezza si traducono in una drastica riduzione dei tempi di misura e in un riscontro immediato dell’intero processo.

La misurazione è però limitata dal metodo attualmente in uso, dato che gli strumenti fino a oggi utilizzati richiedono parecchio dispendio di tempo per i processi di sezionamento, inglobatura e lucidatura del campione prima della per prova sequenziale di microdurezza, che rileva la profondità del trattamento termico del campione.

Il tempo impiegato per l’esecuzione completa della prova è quantificabile in ore.

HTD elimina di fatto questi limiti, costituendo una considerevole novità nella misura della profondità del trattamento termico.

HTD utilizza un approccio di tipo Rockwell con test di acquisizione continui per determinare la profondità del trattamento termico e fornire i risultati della durezza efficace in meno di un minuto.

HTD elimina i procedimenti di sezionamento, inglobatura, lucidatura e cucitura, operando sul campione integro consentendone l'utilizzo e conseguentemente rendere possibile il controllo sull'intero lotto di produzione.

HTD esegue test a pieno carico applicando forze fino a 4000 kg.

I benefici dell’acquisizione continua dei valori di carico e durezza si traducono in una drastica riduzione dei tempi di misura e in un riscontro immediato dell’intero processo.

Il principio di funzionamento

Benefici del metodo di acquisizione di HTD

- Rilevazione immediata dei risultati

- Riduzione del tempo di preparazione metallografica del campione: elimina sezionamento, inglobatura, lucidatura

- Drastica riduzione dei tempi di misura: 1 minuto contro un’ora o più richieste dal procedimento convenzionale

HTD è progettato per misurare la profondità efficace del trattamento termico di strati induriti, con una sola impronta e senza danneggiare l’integrità del pezzo.

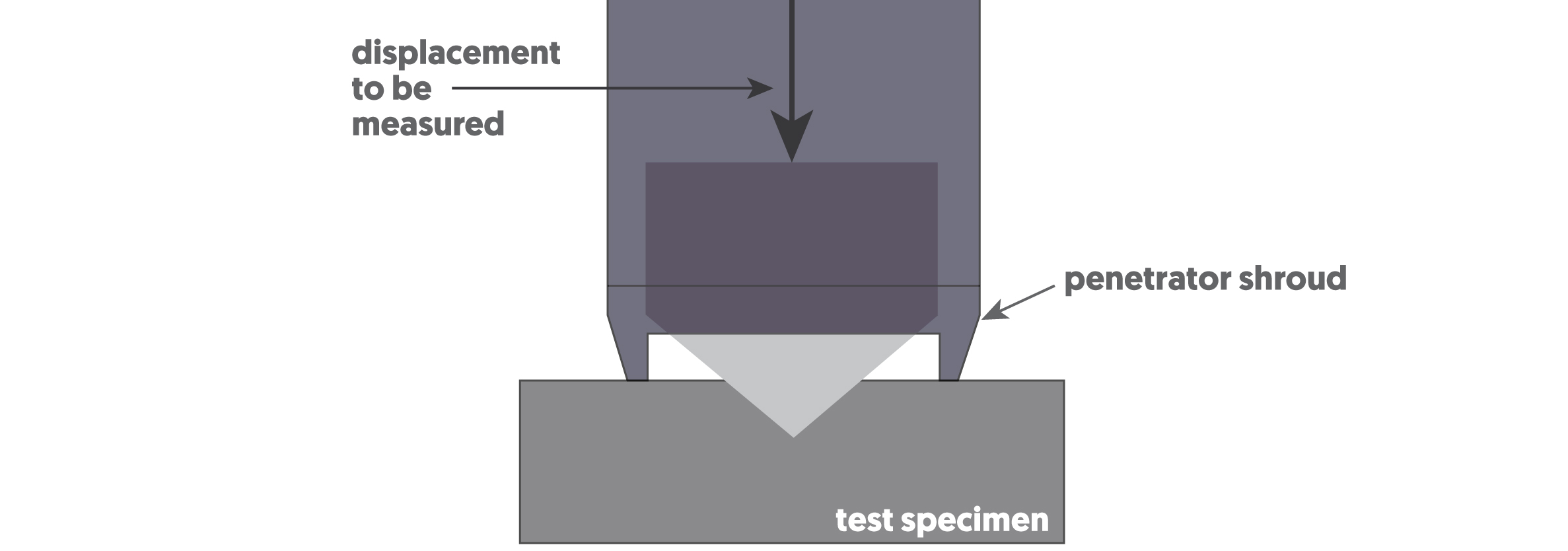

Lo strumento utilizza un penetratore conico a 120°, con raggio in punta di 0.2 mm, una bussola del penetratore come riferimento della profondità di penetrazione e una sonda per misurare la corsa del penetratore rispetto alla bussola.

HTD applica un carico a incremento costante, fino a raggiungere 4000 kg, acquisendo i dati di durezza.

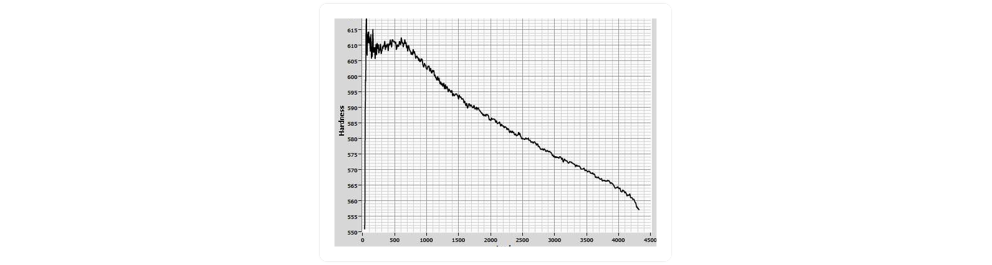

I dati raccolti durante la prova sono visualizzati in figura #2 dove viene mostrato il grafico durezza-carico.

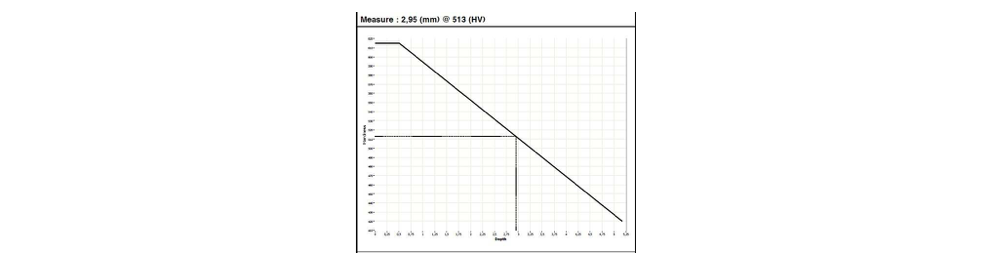

Un algoritmo proprietario elabora i dati di carico e penetrazione rilevati, fornendo il valore della profondità efficace del trattamento termico e la curva schematica (v. figura #3) dello strato superficiale indurito.

Lo strumento utilizza un penetratore conico a 120°, con raggio in punta di 0.2 mm, una bussola del penetratore come riferimento della profondità di penetrazione e una sonda per misurare la corsa del penetratore rispetto alla bussola.

HTD applica un carico a incremento costante, fino a raggiungere 4000 kg, acquisendo i dati di durezza.

I dati raccolti durante la prova sono visualizzati in figura #2 dove viene mostrato il grafico durezza-carico.

Un algoritmo proprietario elabora i dati di carico e penetrazione rilevati, fornendo il valore della profondità efficace del trattamento termico e la curva schematica (v. figura #3) dello strato superficiale indurito.

La fisica alla base del funzionamento

Premessa:

L'impronta generata da HTD non raggiunge la profondità alla quale si trova la durezza efficace ricercata ma è molto più superficiale; questo è possibile perché l'impronta propaga i suoi effetti ben oltre il proprio volume, tutto intorno e sotto all'impronta stessa.

La misurazione su fogli sottili sarà valida solo se lo spessore del foglio è superiore di 10 volte la profondità di penetrazione.

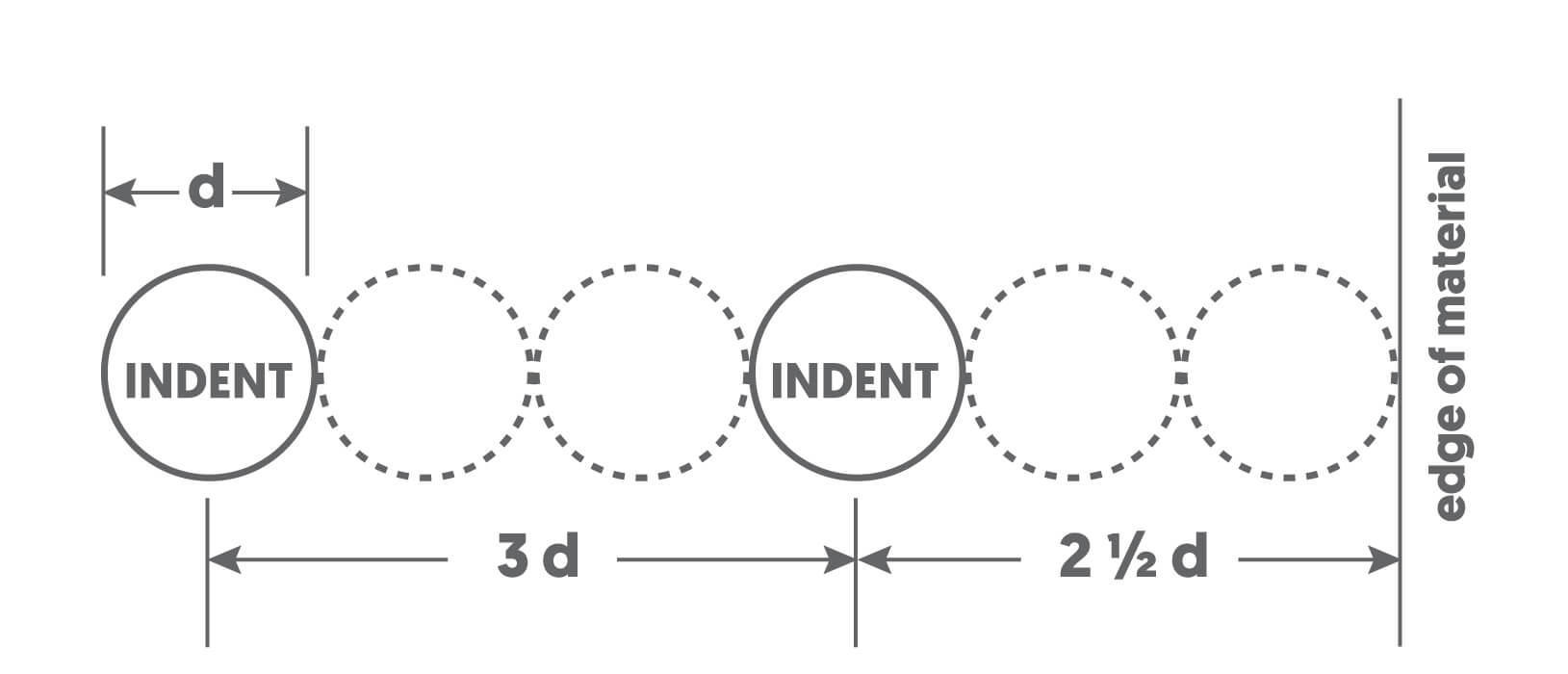

La distanza fra impronte contigue deve essere di almeno 3 volte il diametro dell'impronta stessa.

Queste regole derivano dall'osservazione che la formazione del valore di durezza misurato coinvolge un volume di materiale maggiore del volume dell'impronta stessa.

E’ facile comprendere, quindi, che, sulla superficie di un materiale trattato termicamente, l'effetto di un'impronta prodotta con bassi carichi si trovi essenzialmente tutta nello strato superficiale più duro, mentre nel caso si applichino carichi maggiori, il volume coinvolto nella formazione del valore di durezza, si estenda anche in aree di materiale più profonde rispetto allo strato di durezza efficace ricercato.

Di conseguenza, se si traccia una curva che tiene in considerazione la durezza e il carico durante la misurazione, si ottiene una curva di carico-durezza; questa curva dimostra che, partendo da un valore elevato di durezza rilevato a bassi carichi e con piccole impronte, la curva diminuisce costantemente con l'aumentare del carico applicato.

HTD fornisce questa curva per ogni misura effettuata. La forma della curva dipende, tra le altre cose, dalla profondità e dal tipo di trattamento termico.

Già nel 1960, Bückle dimostrò l'esistenza di una correlazione tra la cucitura e il valore di durezza misurato dalla superficie nello stesso punto.

Per questo scopo divideva il materiale sotto l'impronta effettuata dalla superficie in strati paralleli uguali in spessore e pari alla profondità dell'impronta.

Assegnava ad ognuno di questi strati un peso, e la somma dei pesi era 1.

Questa sottodivisione si estende da 5 a 10 volte la profondità di penetrazione.

Moltiplicando i diversi strati con la durezza locale e sommando i risultati, si ottiene la durezza misurata dalla superficie.

L'impronta generata da HTD non raggiunge la profondità alla quale si trova la durezza efficace ricercata ma è molto più superficiale; questo è possibile perché l'impronta propaga i suoi effetti ben oltre il proprio volume, tutto intorno e sotto all'impronta stessa.

La misurazione su fogli sottili sarà valida solo se lo spessore del foglio è superiore di 10 volte la profondità di penetrazione.

La distanza fra impronte contigue deve essere di almeno 3 volte il diametro dell'impronta stessa.

Queste regole derivano dall'osservazione che la formazione del valore di durezza misurato coinvolge un volume di materiale maggiore del volume dell'impronta stessa.

E’ facile comprendere, quindi, che, sulla superficie di un materiale trattato termicamente, l'effetto di un'impronta prodotta con bassi carichi si trovi essenzialmente tutta nello strato superficiale più duro, mentre nel caso si applichino carichi maggiori, il volume coinvolto nella formazione del valore di durezza, si estenda anche in aree di materiale più profonde rispetto allo strato di durezza efficace ricercato.

Di conseguenza, se si traccia una curva che tiene in considerazione la durezza e il carico durante la misurazione, si ottiene una curva di carico-durezza; questa curva dimostra che, partendo da un valore elevato di durezza rilevato a bassi carichi e con piccole impronte, la curva diminuisce costantemente con l'aumentare del carico applicato.

HTD fornisce questa curva per ogni misura effettuata. La forma della curva dipende, tra le altre cose, dalla profondità e dal tipo di trattamento termico.

Già nel 1960, Bückle dimostrò l'esistenza di una correlazione tra la cucitura e il valore di durezza misurato dalla superficie nello stesso punto.

Per questo scopo divideva il materiale sotto l'impronta effettuata dalla superficie in strati paralleli uguali in spessore e pari alla profondità dell'impronta.

Assegnava ad ognuno di questi strati un peso, e la somma dei pesi era 1.

Questa sottodivisione si estende da 5 a 10 volte la profondità di penetrazione.

Moltiplicando i diversi strati con la durezza locale e sommando i risultati, si ottiene la durezza misurata dalla superficie.

Usando alcune ipotesi, avvalorate dal punto di vista sperimentale, si può invertire il processo e determinare la profondità del trattamento termico a partire da una serie di misurazione della durezza effettuate nel medesimo punto della superficie a carichi crescenti.

I risultati

La figura #2 qui sotto fornisce un esempio dei dati acquisiti: l’asse verticale è la misura di durezza, mentre l’asse orizzontale è il carico applicato.

La curva discendente in questo caso rappresenta la diminuzione della durezza in rapporto al carico applicato (kgf).

La curva discendente in questo caso rappresenta la diminuzione della durezza in rapporto al carico applicato (kgf).

Figura #2- Dati di durezza e carico forniti dall’acquisizione continua delle misure (Kgf)

I dati acquisiti sono elaborati da un algoritmo proprietario, che calcola la profondità efficace del trattamento termico come mostrato in figura #3.

In questo esempio la profondità efficace del trattamento termico è di 2.95mm.

Nota: il valore 513 Vickers corrisponde a 50 Rockwell C.

In questo esempio la profondità efficace del trattamento termico è di 2.95mm.

Nota: il valore 513 Vickers corrisponde a 50 Rockwell C.

Figura #3- Risultati e analisi della profondità del trattamento termico

Gli effetti

La misura con HTD permette agli operatori di ottenere i risultati e le analisi in modo molto più veloce, riducendo i costi e i tempi di processo.

A differenza dei metodi tradizionali, HTD permette di controllare l’intero processo in tempi molto rapidi, consentendo all’operatore di intervenire tempestivamente sui parametri del trattamento termico, incrementando così la qualità della produzione.

I risultati diminuiscono le incertezze e migliorano la comunicazione tra fornitore e cliente, riducendo gli sprechi e ottimizzando la produttività.

L’eliminazione della preparazione metallografica del campione, la riduzione del tempo di prova e degli scarti permettono una considerevole diminuzione dei costi.

In uno scenario di crescente importanza della qualità in tutte le industrie, di rafforzamento delle norme e del controllo di processo, HTD rappresenta un valore aggiunto nella misura e nell’analisi dei settori commerciali e produttivi di trattamento termico.

HTD offre agli operatori la possibilità di valutare la consistenza del trattamento termico, riducendo contestualmente costi e tempi di svolgimento della misura.

A differenza dei metodi tradizionali, HTD permette di controllare l’intero processo in tempi molto rapidi, consentendo all’operatore di intervenire tempestivamente sui parametri del trattamento termico, incrementando così la qualità della produzione.

I risultati diminuiscono le incertezze e migliorano la comunicazione tra fornitore e cliente, riducendo gli sprechi e ottimizzando la produttività.

L’eliminazione della preparazione metallografica del campione, la riduzione del tempo di prova e degli scarti permettono una considerevole diminuzione dei costi.

In uno scenario di crescente importanza della qualità in tutte le industrie, di rafforzamento delle norme e del controllo di processo, HTD rappresenta un valore aggiunto nella misura e nell’analisi dei settori commerciali e produttivi di trattamento termico.

HTD offre agli operatori la possibilità di valutare la consistenza del trattamento termico, riducendo contestualmente costi e tempi di svolgimento della misura.